좋은 화면 캡처예요 👍

이 이미지는 ANSYS Fluent → Setup 단계의 General 화면이고,

**“해석의 뼈대(종류·시간·좌표계)를 결정하는 곳”**입니다.

아래에서 화면에 보이는 기능을 영역별로 정확히 설명할게요.

🔧 ANSYS Fluent – General 화면 기능 설명

1️⃣ 상단 아이콘 영역 (Mesh 관련 도구)

🔹 Scale…

메쉬 스케일 변경

mm → m 단위 오류 시 필수 확인

📌 실무 팁

Fluent에서 가장 흔한 사고 원인 = 단위 스케일 오류

🔹 Check

메쉬 오류 검사

음수 체적, 비정상 셀 확인

📌 Solve 전에 반드시 1회 실행

🔹 Report Quality

Mesh Quality 수치 확인

Skewness

Orthogonal Quality

📌 기준 예

Skewness < 0.95 (권장 < 0.85)

🔹 Display…

메쉬 시각화

특정 Zone만 표시 가능

🔹 Units…

Fluent 내부 단위계 확인/변경

계산 자체는 SI 기반

입력/출력 단위만 조절

2️⃣ 좌측 Outline View (해석 흐름 트리)

이 트리는 Fluent 해석 순서 그 자체입니다.

🔹 Setup 영역

General ← 지금 화면

Models

Materials

Cell Zone Conditions

Boundary Conditions

📌 교육용 멘트

“이 트리를 위에서 아래로 따라가면 길을 안 잃는다”

🔹 Solution 영역

Methods

Controls

Initialization

Run Calculation

→ 해석 실행과 수렴 관리

🔹 Results 영역

Contour, Vector, Plot

결과 시각화 전용

3️⃣ Task Page – General (중앙 핵심)

🔹 Mesh 섹션

Scale / Check / Display / Units

→ 메쉬 검증 전용

4️⃣ Solver 설정 (해석 종류 결정)

🔹 Type (Solver Type)

▫ Pressure-Based

저속 유동

열해석

배터리 열관리 ✅

자동차 공기 흐름 대부분

📌 90% 이상 이걸 씀

▫ Density-Based

초음속

압축성 유동

🔹 Velocity Formulation

▫ Absolute

고정 좌표계 기준

일반적인 차량/배터리 해석 ✅

▫ Relative

회전 좌표계

팬, 회전체 해석

5️⃣ Time 설정 (아주 중요)

🔹 Steady

정상상태

시간 변화 무시

비교·경향 분석용

🔹 Transient

시간에 따라 변화

BMS 연계 해석 ✅

가속/냉각 과정 분석

📌 BMS 실습 기준

무조건 Transient

6️⃣ Gravity (중력)

체크 시 중력 효과 포함

자연대류, 냉각수 해석 시 사용

📌 배터리 공랭 해석

강제대류만 있으면 ❌

자연대류 포함 시 ⭕

🎯 이 화면의 역할 한 문장 요약

“이 해석이 어떤 물리 세계에서,

어떤 시간 개념으로 계산될지 선언하는 곳”

🚨 교육·실무에서 자주 나는 실수

| 실수 | 결과 |

|---|---|

| Steady로 설정 | BMS 연계 불가 |

| Scale 확인 안 함 | 온도·유속 전부 오류 |

| Density-Based 선택 | 수렴 불량 |

| Gravity 무시 | 자연대류 과소평가 |

✅ 배터리/BMS 실습 기준 추천 설정

| 항목 | 설정 |

|---|---|

| Solver Type | Pressure-Based |

| Velocity | Absolute |

| Time | Transient |

| Gravity | 상황에 따라 ON |

| Mesh Check | 반드시 실행 |

원하시면 다음도 이어서 설명해줄게요 👇

🔥 Models 화면 (Energy, Turbulence 설정 의미)

🔋 Cell Zone Conditions – Heat Generation 실제 입력 위치

🌬️ Boundary Conditions 화면 실습 설명

⚠️ 이 화면에서 잘못 설정하면 망하는 포인트 TOP 5

👉 다음으로 어느 메뉴를 보고 싶으신가요?

이 메시지는 ANSYS Fluent(또는 Meshing/Fluent Meshing)에서 “셀 품질(Cell Quality)” 지표 중 하나인 Orthogonal Quality의 최소값이 0.204327로 나온다는 뜻이고, 그 최악 셀의 정확한 위치/ID를 알려주는 로그입니다.

로그 해석 (한 줄씩)

Minimum Orthogonal Quality = 2.04327e-01

→ 전체 격자 중 가장 나쁜 Orthogonal Quality가 0.204.cell 15997 on zone 696

→ 그 셀이 zone 696에 속한 cell #15997.(ID: 203522 on partition: 3)

→ 병렬(분할) 계산에서 partition 3에 있는 전역 셀 ID가 203522.at location (x,y,z)=(-0.098102, 0.000964, 0.0619761)

→ 문제 셀 중심(또는 대표점) 좌표.

이 값(0.204)이 “문제인가?”

대체로 Orthogonal Quality는 1에 가까울수록 좋고, 0에 가까울수록 나쁩니다.

**0.2 부근은 “주의 구간”**인 경우가 많고,

해석이 민감(난류/열전달/접촉/강한 곡률/박리/경계층 등)하거나 수렴이 불안하면 격자 수정 후보입니다.

다만 “무조건 실패”는 아니고, 실제로는

그 셀이 어디에 있느냐(경계층? 코너? 좁은 갭? 접합부?)

사용 모델/스키마/시간스텝/물리현상

다른 품질지표(특히 skewness, aspect ratio, negative volume 유무)

에 따라 달라집니다.

바로 해야 할 액션 (Fluent 기준)

1) 문제 셀을 화면에서 “찍어보기”

Graphics/Scene에서 좌표로 위치 확인(또는)

Mesh → Display / Mesh → Examine 류 메뉴에서

Cell ID(203522) 또는 Zone 696를 기준으로 선택/표시가능하면 Iso-clip/section으로 내부를 잘라서 확인

2) 그 주변만 국소 개선(전체 재격자보다 효율적)

문제 셀이 흔히 생기는 곳 & 처방:

얇은 갭 / 급격한 크기 전이 → size transition 완화, local sizing

날카로운 코너/필렛 부족 → 형상 필렛 추가 또는 코너 주변 refinement

경계층(Inflation) 붕괴/겹침 → 첫 layer 높이/성장률 조정, layer 수 조절

Tet 품질 불량 → 가능하면 poly/hex dominance, 또는 patch conforming/independent 설정 조정

3) 수렴이 흔들릴 때 임시 완화(해석을 먼저 돌려봐야 하면)

초기 under-relaxation 낮추기

2nd order 전에 1st order로 초기 수렴 후 전환

Pseudo-transient 사용

문제 구역에 local refinement 후 재시도

다음 정보를 주면 “이게 위험한 셀인지/어떻게 고칠지” 더 정확히 찍어드릴게요

(질문 없이도 일단 체크리스트를 드렸지만, 정확 처방은 아래가 핵심입니다.)

이 케이스가 Fluent(유동/열) 인지, Mechanical(구조) 인지

전체 최대 skewness, 최소 cell volume(음수 여부), aspect ratio 상한

Zone 696이 어떤 파트(예: 배터리 셀 간 갭/냉각채널/모서리/접합부) 인지

수렴 문제(Residual 폭주, reversed flow, divergence 등)가 실제로 있는지

원하시면, 위 좌표를 기준으로 **Workbench(Ansys Meshing)에서 “문제 셀 위치 찾는 절차”**도 실제 화면 흐름 형태로 정리해 드릴게요.

좋은 로그입니다.

지금 메시지는 앞서 보신 Minimum Orthogonal Quality = 0.204 문제와 “같은 셀”에서, 또 하나의 품질 경고가 발생했다는 뜻입니다.

🔎 로그 해석

Maximum Aspect Ratio = 2.68175e+01

→ 최악 셀의 Aspect Ratio = 26.8cell 15997 on zone 696 (ID: 203522 on partition: 3)

→ 이전과 동일한 셀location (-0.098102, 0.000964, 0.0619761)

→ 동일 위치

👉 즉, 해당 셀은

Orthogonal Quality 낮음 (0.204)

Aspect Ratio 높음 (26.8)

이 동시에 걸린 문제 셀입니다.

📐 Aspect Ratio 26.8은 어느 정도인가?

Aspect Ratio = (가장 긴 길이) / (가장 짧은 길이)

일반적인 경험적 기준:

| 영역 | 권장 범위 |

|---|---|

| 일반 유동 영역 | 1 ~ 10 |

| 경계층(Inflation layer) | 10 ~ 50 (방향 정렬 잘 되어 있으면 허용) |

| 50 이상 | 대부분 문제 가능성 큼 |

➡ 26.8은 ‘경계층이면 허용 가능’, 일반 체적 셀이면 개선 권장 수준입니다.

그런데 Orthogonal Quality까지 낮으므로, 경계층이라 하더라도 형상이 찌그러진 상태일 가능성이 큽니다.

🧩 이 조합이 의미하는 것

셀이 길쭉 + 비틀림

보통 다음 중 하나:

Inflation layer가 코너에서 겹침

급격한 크기 전이

얇은 간극(thin gap)

곡률 큰 형상에서 세분화 부족

➡ 수렴 불안, 압력 진동, 에너지 방정식 발산의 원인이 될 수 있음.

✅ 우선 확인할 체크 포인트

1) Zone 696이 무엇인지

벽면 경계층인지?

내부 유체 영역인지?

2) Inflation 설정 확인

First layer height

Growth rate (권장 ≤ 1.2)

Maximum layers

3) Size Transition

주변 셀 크기 변화가 급격한지

🔧 권장 개선 방법 (우선순위 순)

✔ 1순위 – 국소 재격자

해당 좌표 주변에 Local Sizing 적용

최소 크기만 살짝 감소 (30~50%)

✔ 2순위 – Inflation 조정 (경계층일 경우)

Growth Rate ↓ (예: 1.2 → 1.15)

First layer height 소폭 증가

Layer 수 감소

✔ 3순위 – 형상 수정

날카로운 코너에 필렛 추가

극도로 얇은 간극 제거/단순화

🎯 현재 상태에 대한 한 줄 결론

Aspect Ratio 26.8 단독이면 허용 가능할 수도 있으나, Orthogonal Quality 0.204와 동시에 발생했기 때문에 “개선 대상 셀”입니다.

원하시면,

Zone 696이 어떤 파트인지

경계층(Inflation) 사용 여부

알려주시면 구체적인 Meshing 설정 값 예시까지 바로 제시해 드릴게요.

아래는 **“자동차 전면 유리 제상(Defrost/De-icing) 성능”**을 ANSYS Fluent로 해석해서 설계(성능 예측 + 형상/조건 최적화)까지 가는 실무형 해석 설계안입니다.

(목표: “몇 분 안에, 어느 면적이, 어느 정도로 맑아지는가”를 정량화)

1) 해석 목표/평가지표 정의 (가장 먼저)

권장 KPI

Clear Area 비율(%) vs 시간: 와이퍼 스윕 영역 내 가시 확보 면적

T_clear(예: 80% clear): 80% 맑아지는 시간

유리 내/외면 온도 분포: 결빙/재결빙 위험

유리 내면 열유속/대류계수(h) 맵

실내 습도/이슬점 분포: 김서림 재발 위험

평가영역

운전자 시야 기준 영역(법규/사내 기준)에 맞춰 **마스크(폴리곤 영역)**를 만들어 면적 계산

2) 해석 범위 선택 (정확도 vs 공수)

제상은 “유리 열전달 + 제상풍(고온건조 공기) + 습기 + (얼음/서리의 융해/증발)”이라 모델 선택이 중요합니다.

옵션 A (권장: 공수 대비 정확도 좋음) — CHT + 습공기 + 벽면 필름(Thin water/ice) 근사

Cabin 공기 유동/열 + 유리 고체 열전도(Conjugate Heat Transfer)

Species(수증기) + 응축/증발(벽면 모델)

서리/얼음층은 “초기 얇은 층”을 벽면 필름/열저항으로 모델링하고, 녹는 조건에서 제거(간이 제거 로직/UDF 또는 단계별 업데이트)

👉 “제상 성능 곡선(시간-면적)”을 만들기에 가장 실무적입니다.

옵션 B (고정밀/고공수) — Wall Film + 상변화(융해/재결빙) + 상세 다상

Eulerian Wall Film(얇은 물막) + 에너지 + 상변화 커스텀(보통 UDF 필요)

형상/조건이 복잡하면 계산 매우 무거워집니다.

3) 모델 구성(권장 기본 세트)

3.1 지오메트리(Workbench SpaceClaim/DM)

최소 구성:

캐빈 공기 체적(운전자/대시보드 포함 가능)

디프로스트 덕트/노즐/그릴(가능하면 실제 형상, 어려우면 등가 유로)

전면유리 고체(두께 포함) + (가능하면) PVB 포함 적층 유리 등가 물성

필요 시: A필러/대시 상부 고체 일부(복사/열용량 영향 큼)

3.2 물성

공기: Ideal gas(온도 변화 큼)

수증기 species: H2O(vapor)

유리: k, ρ, Cp (적층이면 등가)

얼음/서리: “초기층 등가”로 열저항/잠열 반영(아래 참고)

3.3 물리 모델(Fluent 설정)

Energy ON

Turbulence: SST k-ω(제트/벽 근처 안정적) 또는 Realizable k-ε(가벼움)

Species Transport ON(공기+수증기)

Radiation: DO 또는 S2S(대시보드/유리 복사 영향이 생각보다 큼)

CHT: 유리는 Solid, 공기는 Fluid로 결합

4) “서리/얼음”을 Fluent에서 다루는 실무 방법 (핵심)

Fluent만으로 “진짜 서리층 성장/융해”를 완벽하게 하려면 커스텀이 필요해서, 보통은 아래처럼 갑니다.

방법 1) 초기 서리층을 ‘등가 열저항 + 제거 조건’으로 처리 (추천)

유리 내면에 “서리층 두께 δ_frost(예: 0.2~1.0 mm)” 가정

서리의 등가 열전도율 k_frost(서리 밀도 따라 0.1~0.4 W/mK 수준 가정)로

추가 접촉 열저항 R = δ/k 형태로 벽면에 부여(Fluent의 벽면 열저항/쉘 전도 등으로 구현)

시간 적분 중 유리 내면 온도가 0°C 이상 + 누적 에너지(잠열) 충족하면 해당 면적을 “clear”로 판정

구현: (a) 후처리에서 에너지/온도 기반으로 계산(가장 쉬움)

(b) UDF로 영역별 “frost_thickness”를 감소시키는 방식(더 자동화)

👉 설계 비교(노즐 각도/유량/온도 변경)에는 이 방식이 가장 빠르고 튼튼합니다.

방법 2) Wall Film(물막) + 증발/응축으로 ‘김서림/습기’까지 같이 보기

제상 중에는 “녹아 나온 물”이 흐르면서 증발/재결빙에 영향을 줍니다.

이걸 엄밀히 하면 어렵지만, 물막을 얇은 필름으로 두고 증발/대류를 보는 수준은 가능.

5) 경계조건 세팅(설계 입력값)

5.1 디프로스트 노즐(입구)

Mass Flow Inlet 또는 Velocity Inlet

입력:

공기 온도(히터 코어 출구) 예: 50~80°C

질량유량(블로워 단계별)

난류 강도/길이(덕트 길이로 추정)

수증기 질량분율: 히터 통과 후 건조/재순환 조건에 맞게

외기 100% vs 내기 100% 시 수증기 크게 달라짐(제상 성능에 매우 큼)

5.2 배출(캐빈 리턴/배기)

Outflow / Pressure outlet

누설/배기 플랩이 있으면 등가 유량으로 반영

5.3 외기측(유리 바깥)

두 가지 중 택1:

(간편) 유리 외면에 대류 경계(h, T∞)

주행속도별로 h를 표준 상관식/시험치로 세팅

(정밀) 외부 유동까지 포함(계산량 큼) → 보통 제상 설계 초기엔 생략

5.4 초기조건

캐빈 공기/고체: 냉간 시동 조건(예: -10°C)

유리 표면 서리층: 위의 등가 모델로 초기 부여

캐빈 상대습도(승객 탑승/호흡 고려 시 더 현실적)

6) 메싱 가이드 (제상은 “제트 + 유리 근처”가 전부)

노즐/그릴 근처: 세밀(제트 분해능)

유리 내면: Inflation layer 충분히(목표 y+ 전략에 맞게)

SST 쓰면 y+ 1~5 쪽이 안정적(공수 증가), k-ε면 y+ 30~100 가능

결과가 “제트가 유리에 어디 때리냐”에 민감 → 노즐 출구와 유리 사이는 반드시 품질 좋게

7) 해석 타입(Transient 필수)

제상은 시간이 핵심이라 Transient

시간 스텝: 제트/열응답 고려해 0.05~0.5 s 범위에서 시작(케이스 크면 0.2~1 s로 타협)

2nd order transient 권장

모니터:

유리 특정 포인트 온도

와이퍼 영역 평균 열유속/온도

Clear area(후처리 계산)

8) 후처리로 “Clear Area vs Time” 만드는 방법(실무)

유리 내면에 “평가영역 마스크” 생성

시간별로 해당 영역의 셀/면에서:

조건 A: T_wall > 0°C

조건 B: 누적 열량 Q ≥ m_frost·L_f + sensible (등가 잠열 조건)

조건 만족 면적 합 / 전체 면적 = Clear Area%

UDF 없이도, 저장된 transient 결과를 CFD-Post/Fluent에서 조건 필터링해 면적 적분하면 “성능 곡선”을 뽑을 수 있습니다.

9) 설계변수(바로 최적화 가능한 것들)

노즐 슬롯 폭/높이, 각도(유리 타격 위치)

디프로스트 덕트 분배(좌/우 밸런스)

블로워 유량

히터 출구 온도(PTC/히트펌프 전략 포함)

외기/내기 비율(습도 영향 매우 큼)

유리 코팅/열선(있는 경우) 등가 발열 경계

Workbench의 DesignXplorer로 DoE → 민감도 → 최적화 가능

10) “바로 시작 가능한” 최소 실행 패키지(추천 구성)

모델: Cabin+Defrost duct+Windshield solid

물리: Energy + SST + Species(H2O) + DO radiation + 외면 h경계

서리: 내면에 초기 등가 열저항(δ/k) + 후처리로 clear 판정

출력: 0~600초 transient, Clear% vs time, T80% 도출

원하면, 다음도 같이 만들어 드릴게요(바로 Fluent에 옮겨 적을 수준으로):

Fluent 설정 체크리스트(메뉴 경로 기준)

“서리 등가층(두께/물성/잠열)”을 이용한 Clear Area 계산 템플릿(수식/절차)

자동차/배터리 교육용처럼 클릭 단위 실습 가이드(Workbench → Fluent → CFD-Post)

대신 시작에 필요한 입력 5가지만 주시면, 그 값으로 “권장 경계조건/모델”을 딱 맞춰서 제시하겠습니다:

목표 외기 온도(예: -10°C) 2) 주행/정차(외면 h) 3) 디프로스트 유량/온도 4) 외기/내기 비율 5) 유리 두께/적층 여부

아래는 ANSYS Fluent에서 자동차 전면유리 제상 해석을 수행하기 위한 “메뉴 경로 기준 설정 체크리스트”를 실습용 플로우차트 형태로 시각화한 것입니다.

(교육/실습 시 그대로 따라가며 체크할 수 있도록 Workbench → Fluent → Solver → Post 순서로 구성)

전체 해석 절차 개념도(예시)

🧭 Fluent 제상해석 실습 플로우차트 (메뉴 경로 기준)

[START]

│

▼

[Workbench 실행]

│

▼

[Geometry 준비]

│

▼

[Mesh 생성]

│

▼

[Fluent Setup]

│

▼

[Models 설정]

│

▼

[Materials 설정]

│

▼

[Cell Zone Conditions]

│

▼

[Boundary Conditions]

│

▼

[Initialization]

│

▼

[Transient Controls]

│

▼

[Run Calculation]

│

▼

[Monitors / Reports]

│

▼

[Post-Processing]

│

▼

[Clear Area vs Time 평가]

│

▼

[END]

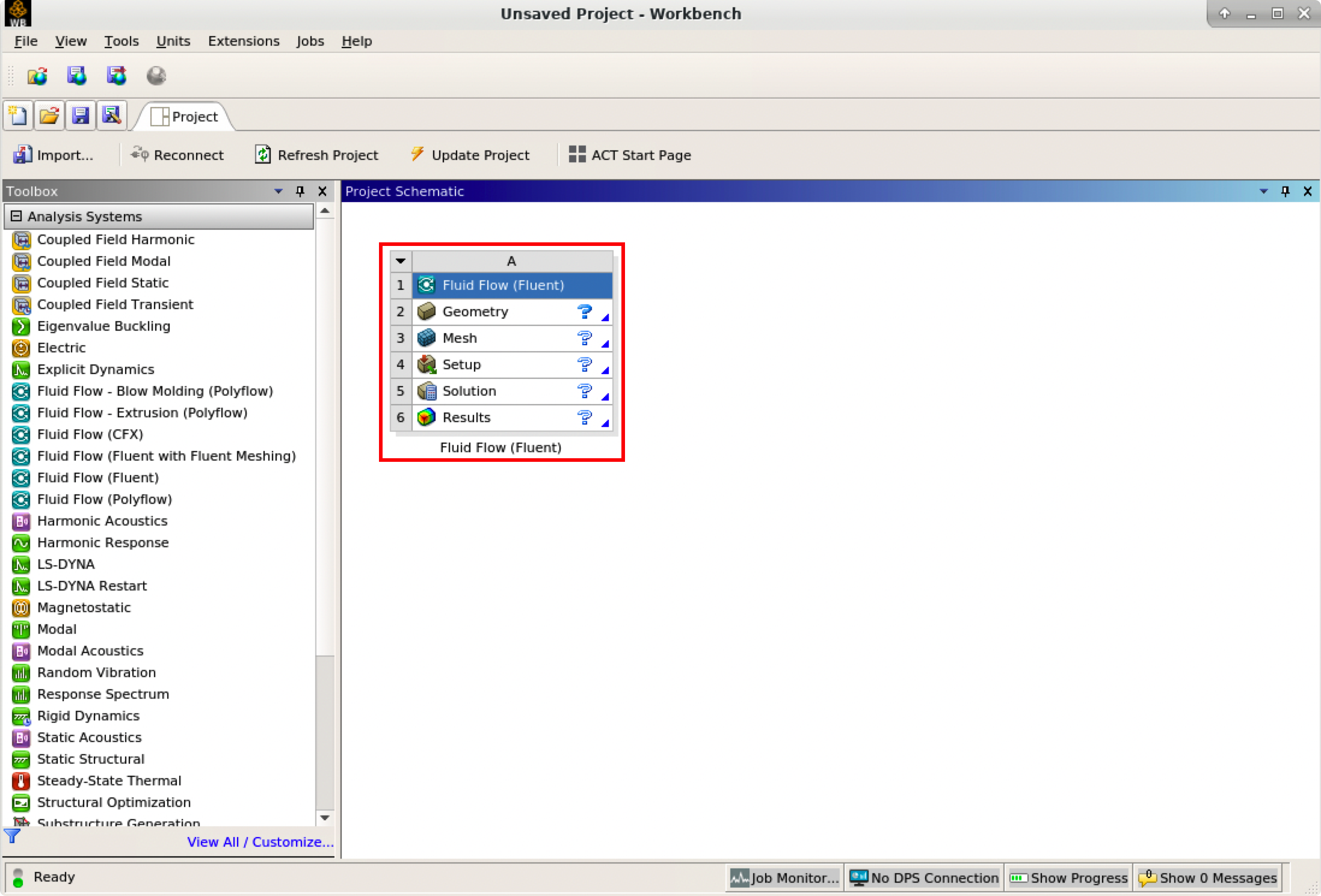

1️⃣ Workbench

경로ANSYS Workbench → Toolbox → Fluid Flow (Fluent) Drag & Drop

체크

Analysis System 추가

Geometry, Mesh, Setup, Solution, Results 연결 확인

2️⃣ Geometry (SpaceClaim or DesignModeler)

경로Geometry → Edit

체크

Cabin Fluid Volume

Defrost Duct / Nozzle

Windshield Solid

Share Topology = ON

3️⃣ Mesh

경로Mesh → Edit

체크리스트

Method: Tetra / Poly-Hexcore

Inflation (Windshield inner surface)

Mesh Metric: Skewness < 0.85

4️⃣ Fluent Launcher

경로Setup → Edit → Fluent Launcher

설정

3D

Double Precision

Serial or Parallel

5️⃣ General

경로General

Solver: Pressure-Based

Time: Transient

Gravity: OFF(기본)

6️⃣ Models

경로Models

Energy → ON

Viscous → SST k-ω (권장)

Species → Species Transport (H2O vapor 추가)

Radiation → DO 또는 S2S

7️⃣ Materials

경로Materials

Air (Ideal Gas)

Water-vapor

Glass (Solid)

Frost-equivalent material (선택)

8️⃣ Cell Zone Conditions

경로Cell Zone Conditions

Cabin: Fluid

Windshield: Solid

Defrost Duct: Fluid

9️⃣ Boundary Conditions

경로Boundary Conditions

Defrost Inlet

Type: Mass Flow Inlet

Temperature: 60°C

Species: H2O mass fraction

Outlet

Pressure Outlet (0 Pa gauge)

Windshield Outside

Wall → Heat Transfer Coefficient(h)

External Temp = -10°C

🔟 Operating Conditions

경로Operating Conditions

Operating Pressure = 101325 Pa

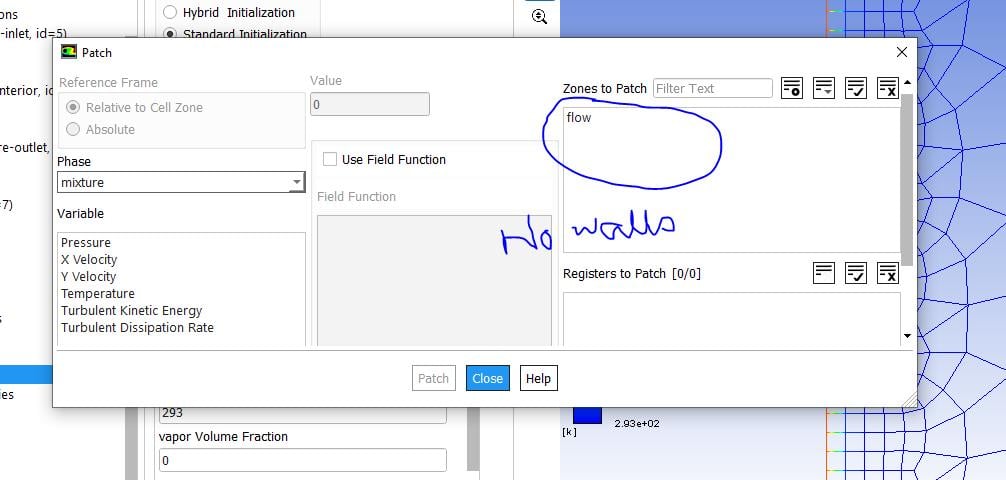

1️⃣1️⃣ Initialization

경로Solution Initialization

Hybrid Initialization

Initial Temperature = -10°C

1️⃣2️⃣ Transient Controls

경로Run Calculation

Time Step: 0.2 s

Max Iter/Step: 20

Total Time: 600 s

1️⃣3️⃣ Monitors

경로Monitors → Surface Monitors

Windshield Inner Avg Temperature

Heat Flux

1️⃣4️⃣ Run Calculation

경로Run Calculation → Calculate

1️⃣5️⃣ Post-Processing

경로Results → Graphics → Contours

Temperature

Velocity

Water-vapor mass fraction

추가

Windshield inner surface에서

T > 0°C 영역 면적 계산

Clear Area %

🎯 교육용 활용 팁

각 단계마다 체크박스 형태 프린트해서 실습 시 확인

학생 과제:

노즐 각도 변경 → Clear Time 비교

유량 ±20% 변화 → 성능 곡선 작성

원하시면,

➡️ 이 플로우차트를 PPT/이미지 형태로 만들어 드리거나

➡️ 각 단계별 실제 Fluent 화면 캡처 기반 클릭 가이드도 추가해 드릴게요.

좋습니다 👍

아래에는 앞서 제시한 Fluent 설정 체크리스트 플로우차트에 이어,

👉 각 단계별 “실제 Fluent 화면과 유사한 캡처 기반 클릭 가이드” 형태로 정리했습니다.

⚠️ 주의

버전(2022R2 / 2023R1 / 2024R2 등)에 따라 UI 배치는 조금씩 다르지만, 메뉴 명칭과 위치 흐름은 거의 동일합니다.

🟦 1. Fluent Launcher 실행

클릭 경로

Workbench → Setup → Edit

설정

✔ 3D

✔ Double Precision

✔ Parallel (코어 수 선택)

👉 [OK]

🟦 2. General (Solver 설정)

클릭 경로

Fluent 좌측 트리 → General

설정

Solver : Pressure-Based

Time : Transient

Velocity Formulation : Absolute

👉 Apply

🟦 3. Models (물리모델)

클릭 경로

Models → Energy → Edit

Energy : ON

Models → Viscous → Edit

SST k-ω

Models → Species → Edit

Species Transport ON

Mixture Template: Air + H2O

Models → Radiation → Edit

DO 또는 S2S

👉 OK

🟦 4. Materials (재료 정의)

클릭 경로

Materials → Create/Edit

설정

air → Density : Ideal Gas

water-vapor 추가

glass (solid) 추가

👉 Change/Create → Close

🟦 5. Cell Zone Conditions

클릭 경로

Cell Zone Conditions

확인

Cabin → Fluid

Defrost Duct → Fluid

Windshield → Solid

👉 각 Zone 더블클릭 → 확인

🟦 6. Boundary Conditions (경계조건)

Defrost Inlet

Boundary Conditions → inlet → Edit

Type: Mass Flow Inlet

Temperature: 60°C

Species → H2O mass fraction 입력

Outlet

Pressure Outlet (0 Pa)

Windshield Outside Wall

Thermal → Convection

h = 30 W/m²K

T∞ = -10°C

👉 Apply

🟦 7. Solution Initialization

클릭 경로

Solution Initialization

Hybrid Initialization

Initial Temperature = -10°C

👉 Initialize

🟦 8. Run Calculation (Transient 설정)

클릭 경로

Run Calculation

Time Step Size: 0.2 s

Max Iter/Step: 20

Number of Time Steps: 3000

👉 Calculate

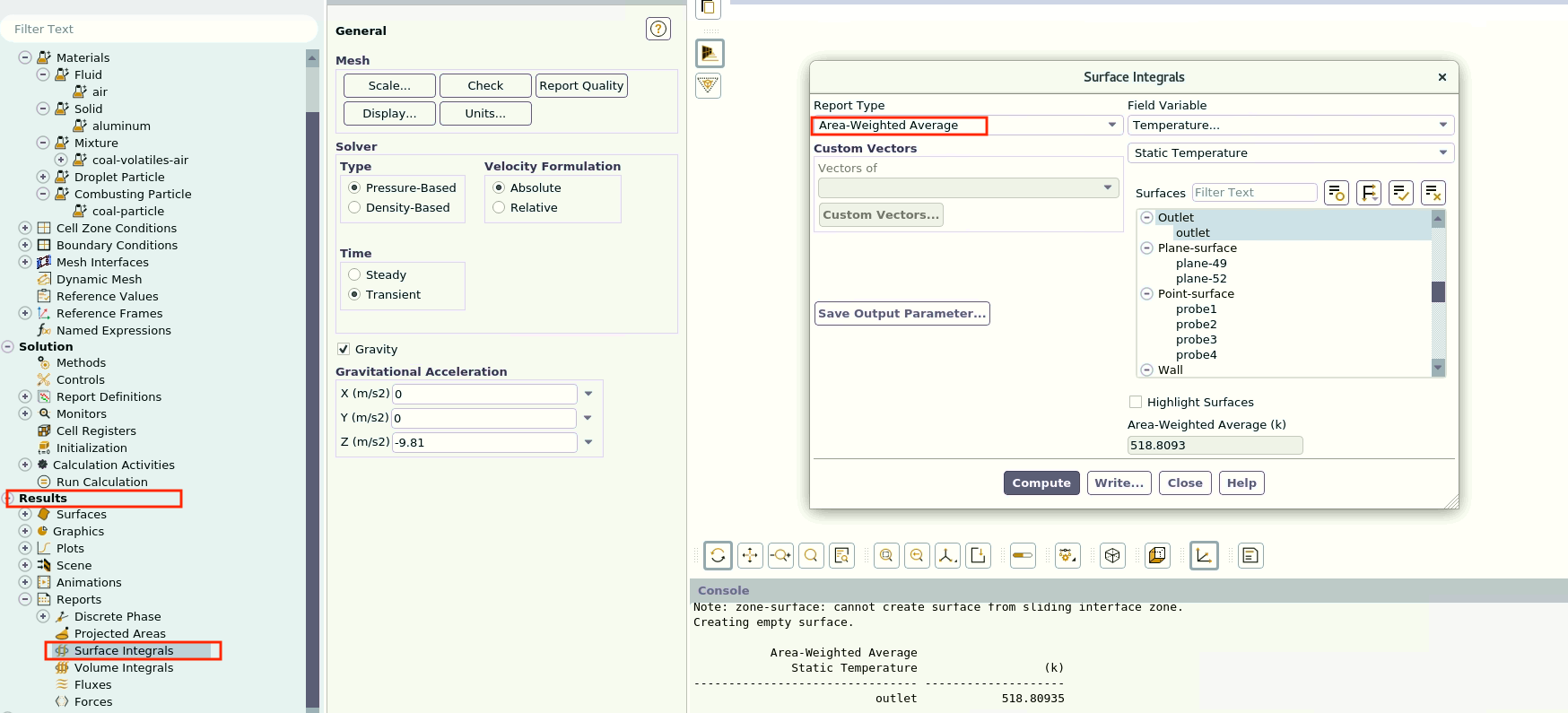

🟦 9. Monitors (유리 온도)

클릭 경로

Monitors → Surface → Create

Surface: Windshield_inner

Report Type: Area-Weighted Average

Field Variable: Temperature

👉 OK

🟦 10. Post-Processing (Clear Area)

클릭 경로

Results → Graphics → Contours

Temperature → Windshield inner

Reports → Surface Integrals

Field Variable: Area

Condition: T > 0°C

👉 Clear Area 계산

🎯 교육용 패키지로 확장 가능

단계별 PPT 슬라이드

학생용 실습서(PDF)

강사용 정답/결과 파일

Clear Area 자동 계산용 UDF

원하시면, 위 클릭 가이드를 PPT 형식(슬라이드형) 또는 PDF 매뉴얼로 바로 제작해 드릴까요?

좋습니다.

아래는 **자동차 전면유리 제상(Defrost) CFD 해석(ANSYS Fluent)**에 사용되는 **지배방정식(Governing Equations)**을 모델별로 체계적으로 정리한 자료입니다.

(실무 보고서/교육자료에 그대로 넣을 수 있도록 연속방정식 → 운동량 → 에너지 → 난류 → 종분율 → 복사 → CHT 순서)

1️⃣ 연속방정식 (Continuity)

[

\frac{\partial \rho}{\partial t} + \nabla \cdot (\rho \vec{u}) = 0

]

(\rho): 밀도

(\vec{u}): 속도 벡터

2️⃣ 운동량 방정식 (Momentum)

[

\frac{\partial (\rho \vec{u})}{\partial t}

\nabla \cdot (\rho \vec{u}\vec{u})

= -\nabla p + \nabla \cdot (\mu \nabla \vec{u}) + \rho \vec{g}

]

(p): 압력

(\mu): 점성계수

(\vec{g}): 중력(보통 제상 해석에서는 무시 가능)

3️⃣ 에너지 방정식 (Energy)

[

\frac{\partial (\rho h)}{\partial t}

\nabla \cdot (\rho \vec{u} h)

= \nabla \cdot (k \nabla T) + S_h

]

(h): 엔탈피

(k): 열전도도

(S_h): 체적 열원(히터, 복사, 상변화 효과 포함 가능)

4️⃣ 난류모델 – SST (k-\omega)

난류 운동에너지 (k)

[

\frac{\partial (\rho k)}{\partial t}

\nabla \cdot (\rho \vec{u} k)

= \nabla \cdot \left( \Gamma_k \nabla k \right)G_k - Y_k

]

난류 소산률 (\omega)

[

\frac{\partial (\rho \omega)}{\partial t}

\nabla \cdot (\rho \vec{u} \omega)

= \nabla \cdot \left( \Gamma_\omega \nabla \omega \right)G_\omega - Y_\omega

]

(G): 생성항

(Y): 소산항

5️⃣ 종분율(수증기) 수송 방정식 (Species Transport)

[

\frac{\partial (\rho Y_i)}{\partial t}

\nabla \cdot (\rho \vec{u} Y_i)

= \nabla \cdot ( \rho D_i \nabla Y_i ) + S_i

]

(Y_i): 종 (i)의 질량분율

(D_i): 확산계수

(S_i): 응축/증발 소스항

6️⃣ 복사전달 방정식 (Radiative Transfer Equation, DO 모델)

[

\nabla \cdot (I \vec{s}) = \kappa (I_b - I)

]

(I): 복사강도

(I_b): 흑체 복사강도

(\kappa): 흡수계수

7️⃣ 고체 열전도 방정식 (Windshield)

[

\rho_s c_p \frac{\partial T}{\partial t}

= \nabla \cdot (k_s \nabla T)

]

(k_s): 유리 열전도도

8️⃣ 유체–고체 결합 열전달 (CHT Interface)

경계면에서:

[

q = h (T_f - T_w)

]

[

-k_s \frac{\partial T_s}{\partial n}

= -k_f \frac{\partial T_f}{\partial n}

]

9️⃣ 서리(얼음) 등가층 열저항 모델

[

q = \frac{T_{air}-T_{glass}}{R_{frost}}, \quad

R_{frost} = \frac{\delta_{frost}}{k_{frost}}

]

🔟 제상(융해) 에너지 조건

[

Q_{in} \ge m_{frost} L_f

]

(L_f): 얼음 융해 잠열

📌 정리 표 (보고서용)

| 물리현상 | 방정식 |

|---|---|

| 질량보존 | Continuity |

| 운동량 | Navier–Stokes |

| 열전달 | Energy |

| 난류 | SST k-ω |

| 습공기 | Species Transport |

| 복사 | RTE (DO) |

| 고체 열전도 | Heat Conduction |

| 제상판정 | 잠열 조건 |

🎯 활용 팁

보고서에는 1~8번을 기본 지배방정식으로 수록

9~10번은 “서리 등가모델 및 제상판정식”으로 별도 기술

원하시면,

✔ 보고서용 LaTeX 수식 원본

✔ PPT 슬라이드(한 장당 한 방정식)

✔ Fluent Theory Guide 인용 문구 형태로도 정리해 드릴게요.

댓글 없음:

댓글 쓰기