PLC 통합 제어시 필요한 파라미터 설정

1. 이더넷 네트워크 구성 → IP 설정PLC(C)PLC(E),공유기 (61)TS IP (123)

PC1 (161)로봇 (241)PLC(LS)(11)(21)

2. PLC CPU 파라미터 설정(251)10할당내장 이더넷 설정 디바이스 할당

3. Touch Screen PLC 통신 설정Touch Screen IP설정 PLC와 Touch Screen 통신설정통신 테스트작화

4. Scada PLC 통신 설정Scada와 PLC 통신설정 통신 테스트 작화

5. PLC 네트워크 파라미터 설정CC Link 통신 네트워크 구성

파라미터 설정통신 테스트제어 프로그램

6. 서보모터 위치제어 파라미터 설정서보 드라이브 파라미터 설정

위치결정 모듈 파라미터 설정인텔리젼트 테스트

OPR 베이직 파라미터-OPR(Origin) 베이직 파라미터 설정은 미쓰비시 GX Works2 소프트웨어에서 위치 결정 모듈(예: QD77MS2)의 기본 설정을 하는 과정입니다. GX Works2에서 해당 모듈을 더블 클릭하고 MR Configurator2를 실행한 뒤, 하드웨어 구조(볼스크류, 기어비 등)를 선택하고, 원점 복귀 방식(근점 도그, 스토퍼, 카운트 등)을 설정합니다.

https://www.youtube.com/watch?v=JVdGu8YeUjs

[미쓰비시 PLC 28] 위치결정모듈 이론편

GX Works2에서 모듈 설정GX Works2에서 프로젝트를 생성하거나 기존 프로젝트를 엽니다.- 인텔리전트 펑션 모드에서 '새 모드'를 선택하고, 사용할 위치 결정 모듈(예:

QD77MS2)을 설정합니다. - 모듈이 연결된 슬롯 번호와 시작 주소를 설정합니다.

GX Works2에서 설정한 모듈을 더블 클릭하여MR Configurator2를 실행합니다.

MR Configurator2의 베이직 파라미터에서 실제 사용하는 모터와 축의 하드웨어 구조를 선택합니다.- '하드웨어 구조' 탭에서 볼스크류, 수평/수직 방향, 렉 앤 피니언 기어, 롤 피드, 로터리 테이블 등 실제 기구에 맞는 구조를 선택합니다.

- 선택한 구조에 맞는 기어비 등 필요한 수치를 입력합니다.

- 원점을 잡는 방법을 선택합니다. 대표적으로 다음과 같은 방법이 있습니다.

- 근점 도그식: 근접 센서(도그)를 이용하여 원점을 설정합니다.

- 스토퍼 정지: 기계적인 스토퍼를 이용하여 원점을 설정합니다.

- 카운트식: 엔코더 카운트 값을 이용하여 원점을 설정합니다.

- 근점 도그식: 근접 센서(도그)를 이용하여 원점을 설정합니다.

- 선택한 원점 복귀 방식에 따라 필요한 값(예: 센서 위치, 카운트 값 등)을 입력합니다.

- 모든 설정이 완료되면 파라미터를 적용하고 저장합니다

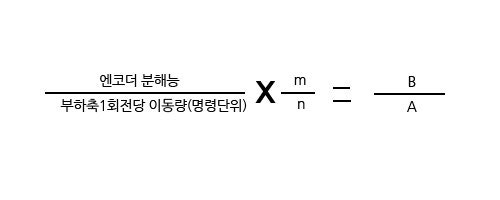

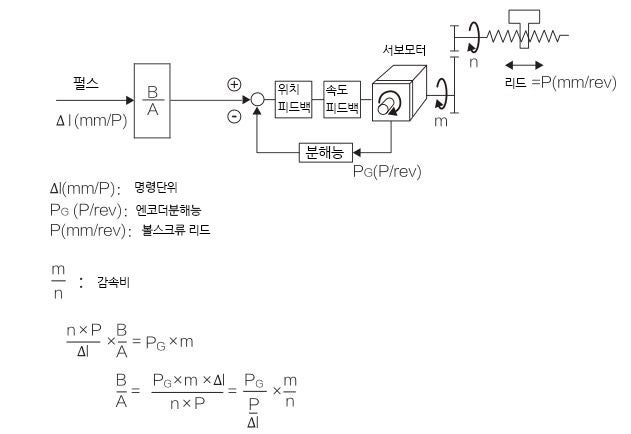

전자기어비를 계산하는 방법은 크게 (1) 기계적 감속비를 고려하거나 (2) 펄스당 이동량을 기준으로 설정하는 두 가지 방식으로 나뉩니다. 전자 기어비는 사용자가 지령하는 값과 실제 기계의 위치를 맞추기 위해 사용되며, 감속비와 함께 펄스수를 조정하여 모터의 위치와 회전 속도를 제어하는 데 활용됩니다.

1. 기계적 감속비와 펄스수를 이용한 계산 계산식: 전자기어비 = (모터 1회전당 펄스수) / (1회전당 이동 거리 * 기계적 감속비) 예시: 모터 1회전당 펄스수: \(8192\) 펄스 1회전당 이동 거리: \(10\) mm 기계적 감속비: \(5:1\) (모터는 $5$번 회전해야 부하축이 $1$번 회전) 전자기어비 = \(8192/(10*5)=163.84\) 이 경우, PLC에서 \(163.84\) 펄스를 지령하면 부하축이 $1$mm 이동하게 됩니다. 전자기어비 설정방법과 계산식 - 네이버 블로그2021. 6. 22. — 전자기어비 설정 방법과 전자기어비 계산방법에 대해 알아보도록해요. . 1. 전자기어비...네이버 블로그전자기어비 정말 어렵다?????? - [melsec]도움 주고 받기(1회전 100mm 이동합니다.) MOTOR - HC-KFS (3000rpm) (8192puls) (1310...Daum 카페

2. 펄스당 이동 거리를 기준으로 한 계산 계산식: 전자기어비 = (모터 1회전당 펄스수) / (1회전당 이동 거리) 예시: 모터 1회전당 펄스수: \(8192\) 펄스 1회전당 이동 거리: \(10\) mm 전자기어비 = \(8192/10=819.2\) 이 경우, PLC에서 \(819.2\) 펄스를 지령하면 부하축이 $1$mm 이동하게 됩니다.

3. 펄스당 이동량(LP)을 기준으로 한 계산 계산식: 전자기어비 = (모터 1회전당 펄스수) / (펄스당 이동량 * 기계적 감속비) 예시: 모터 1회전당 펄스수: \(8192\) 펄스 펄스당 이동량: \(10\) mm 기계적 감속비: \(5:1\) 전자기어비 = \(8192/(10*5)=163.84\) 서보의 운전 조건 설정 및 부하용량 계산 방법1펄스당 이동량 LP의 계산에서 체크까지 모터축에 직결할 경우 LP(mm/p) = π · PD · RT / motioncontrol.or.kr

4. 참고 용도: 펄스 신호를 기계적 위치로 변환하거나(이동거리/펄스) 펄스 수로 분해능을 조절하기 위해 사용됩니다. 주의: 전자기어비는 사용자가 설정한 값에 따라 실제 모터의 속도와 위치에 영향을 미칩니다. 따라서 정확한 계산과 설정을 통해 목표한 움직임을 구현해야 합니다.

전자기어비 설정 방법과 전자기어비 계산방법에 대해 알아보도록해요

1. 전자기어비 설정

모터축과 부하축의 기계적 감속비를 n/m(모터회전을 m회전시 , 부하축회전을 n회전한다) 일때, 전자기어비 설정은 다음공식으로 구합니다.

(서보모터 메이커마다 전자기어비에 대응하는 분모,분자값이 다를 수 있으므로 해당 메이커의 스펙을 꼭 먼저 확인해야 합니다)

2. 전자기어비 계산공식

1. 서보 모터의 엔코더 펄스를 확인 한다.

2. 미쯔비시 MR-J2S (SUPER) A 로 설명

이 드라이브는 시리얼 통신으로 엔코더 펄스를 피드백 받습니다.

시리얼 엔코더는 기본이 1024 Pluse입니다.

1024 * 2 = 2048

2048 * 2 = 4096

"

"

65,536 * 2 = 131,072 펄스가 됩니다.

즉, 미쯔비시 서보는 모터가 한 바퀴를 회전하면 131,072 펄스가 나옵니다

3. 이번에는 모터가 1회전 할 때 이동거리를 확인합니다.

이것을 가정하면 5mm 볼 스크류를 쓴다고 가정합니다.

즉, 모터가 1회전하면 5.000mm를 이동하는 것입니다.

이것은 단위가 1/1,000mm를 이동 하도록 설정을 하는 것입니다.

만약 1/100mm를 이동 할려면 상위제어기에서 조정을 하면 됩니다.

전자기어비에서 설정을 하여도 되나 상위제어기에서 설정을 할 수 있도록

되어 있으니 되도록이면 상위제어기에서 설정합니다.

4. 이제 정보를 다 수집되었습니다.

전자 기어비와 상위 제어기 설정을 합니다.

우선 모터가 1회전 할때 5.000mm 보내야 합니다.

그럼 반대로 생각하면 상위 제어기에서 펄스 5,000개를 내어주면

모터가 1회전 한다 라고 하면 전자 기어비는 131,072/5,000이 됩니다.

* 그럼 여기에서 볼 스크류를 10mm를 쓴다고 다시 가정을 해보면,

상위 제어기에서 펄스 10,000개를 내어 주면 위에서 처럼

131,072/10,000이 되겠지만 5,000개만 내어 준다면

전자 기어비를 131,072/5,000으로 설정을 하고 상위 제어기에서

펄스를 5,000개를 내어주면 모터 1회전당 10mm를 이동하게 됩니다.

여기에서 펄스 5,000개로 10mm 볼 스크류를 썼을 경우 5mm만 보내고자

한다면 분모를 *2 해서 131,072/10,000 으로 설정을 하여야 합니다.

즉, 5,000개의 펄스로 모터를 1/2회전만 시키는 것입니다.

5, 이젠 상위 제어기 설정

상위 제어기는 기본적으로 모터 1회전당 이동거리를 5mm로 설정 할 경우

에는 전자에 5,000을 입력하고, 후자에 5,000을 입력하면 되도록 되어

있습니다.

그러면 펄스 한개 즉, 0,001mm를 보내고져 한다면 펄스가 한 개만

나옵니다.

이때 드라이브에서는 131,072/5,000을 채배하여 26,2144개의

펄스를 주게 됩니다.

그런대 서보에서는 소수점 펄스라는 것이 없어요

그래서 26개를 주고 나머지 소수점은 드라이브 내에서 기억을 하고 있다가

소수점 이하가 1이 넘으면 27개의 펄스를 주게 됩니다.

[ 전자 기어 설정 방법]

1) 1 펄스당 부하를 이송 시키는 위치 데이터의 최소 단위(지령단위)를 결정합니다.

지령 단위 = 0.001[mm]/Pulse 로 가정

2) 부하축 1 회전당 부하 이송량을 지령 단위로 구합니다.

볼 스크류 피치= 5[mm], 지령 단위 = 0.001[mm]/Pulse 인 경우

부하축 1 회전당 부하 이송량 = 5/0.001 = 5000

3) 감속비(n/m)인 경우의 전자 기어비를 구합니다.

(모터 엔코더 펄스수 x4) x m

전자 기어비 = 부하축 1 회전당 부하 이송량 n

4) 전자기어비(분자) = 모터 엔코더 펄스 수 x4x 모터축 회전속도

전자기어비(분모) = 부하축 1 회전당 부하 이송량 x 부하축 회전 속도

5) 전자 기어비의 계산 결과는 0.05~20 사이에 있어야 합니다.

예) 10/65536 X A/b =0.001

x=A/B 가정하면 x=65.536 에서 분수식으로 환산하면

x=65.536에 분자 , 분모에 1000을 곱하면 65.536X1,000/1,000

65536/1000을 2로 약분하면 32768/500 = 16384/250 = 8192/125

까지 약분하여 분자,분모식으로 전자 기어비 분자,분모를 만든다.

https://m.blog.naver.com/mercy700/221348151357

<주의> 현장의 조건 및 여건에 따라 계산방식이 다를수 있습니다.

원점복귀 드웰타임 - 원점복귀 드웰 타임은 원점 복귀 작업 중 위치 결정이 완료된 후, 서보 모터가 완전히 정지할 때까지 추가로 지연되는 시간입니다. 이는 펄스 출력이 완료된 후에도 기계적인 흔들림을 최소화하고 위치 결정의 정밀도를 높이기 위해 설정되며, 보통 밀리초(msec) 단위로 제어됩니다. 이 시간을 너무 짧게 설정하면 위치 오차가 발생할 수 있습니다.

- 펄스 출력이 멈춘 후에도 일정 시간 동안 기다리게 함으로써, 기계적인 진동이나 잔류 움직임이 완전히 멈춘 후 원점 위치를 확정짓게 합니다.

- 드라이브 모듈의 편차 카운터가 위치를 완전히 인지할 때까지 기다림으로써, 원점 복귀 시 발생하는 오작동이나 에러를 방지합니다.

- 드웰 타임은 일반적으로 밀리초(msec) 단위로 설정합니다.

- 위치 결정 모듈의 파라미터 설정에서 지정하며, 원점 복귀 프로세스의 일부로 설정됩니다.

- 드웰 타임이 너무 짧을 경우, 원점복귀 시 위치가 흔들리거나 에러가 발생할 수 있으며, 이 경우 드웰 타임을 늘려야 합니

댓글 없음:

댓글 쓰기